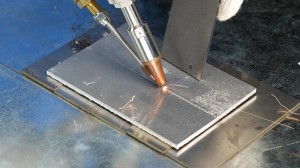

În producția modernă, aplicarea2000W Mașini de sudare cu laser cu fibrePentru sudarea metalelor din aluminiu devine din ce în ce mai răspândită. Cu toate acestea, pentru a asigura calitatea și siguranța sudării, trebuie menționate următoarele chestiuni cheie.

1. Tratamentul de suprafață înainte de sudare

Filmul de oxid de pe suprafața metalului din aluminiu poate afecta serios calitatea de sudare. Trebuie efectuat un tratament complet la suprafață pentru a îndepărta filmul de oxid, petele de ulei și alte impurități. Când o anumită întreprindere a pieselor auto a sudat cadrul de aluminiu, din cauza neglijării tratamentului de suprafață, un număr mare de pori și fisuri au apărut în sudură, iar rata de calificare a scăzut brusc. După îmbunătățirea procesului de tratament, rata de calificare a crescut la peste 95%.

2. Selectarea parametrilor de sudare adecvați

Parametrii de sudare, cum ar fi puterea laser, viteza de sudare și poziția de focalizare sunt de o importanță deosebită. Pentru plăcile de aluminiu cu o grosime de 2 - 3 mm, o putere de 1500 - 1800W este mai potrivită; Pentru cei cu o grosime de 3 - 5mm, 1800 - 2000W este potrivită. Viteza de sudare ar trebui să se potrivească cu puterea. De exemplu, când puterea este de 1800W, o viteză de 5 - 7mm/s este ideală. Poziția de focalizare afectează și efectul de sudare. Focusul pentru plăci subțiri este pe suprafață, în timp ce pentru plăci groase, trebuie să fie mai adânc în interior.

3. Controlul aportului de căldură

Metalul din aluminiu are o conductivitate termică ridicată și este predispus la pierderi de căldură, ceea ce afectează penetrarea și rezistența la sudură. Este necesar un control precis al intrării de căldură. De exemplu, atunci când o întreprindere aerospațială a sudat piese din aluminiu, controlul slab al intrării de căldură a dus la fuziunea incompletă a sudurii. Problema a fost rezolvată după optimizarea procesului.

4. Aplicarea de protecție a gazelor

Gazul de ecranare adecvat poate preveni oxidarea și porozitatea sudurii. Argonul, heliul sau amestecurile lor sunt utilizate în mod obișnuit, iar debitul și direcția de suflare trebuie reglate corect. Cercetările arată că un debit de argon de 15 - 20 L/min și o direcție de suflare adecvată poate reduce porozitatea.

În viitor, este de așteptat ca să apară echipamente de sudare laser cu putere mai mare și mai inteligentă, iar noi procese și materiale de sudare vor promova, de asemenea, aplicarea sa largă. În concluzie, numai urmând aceste precauții, acumularea experienței și optimizarea procesului poate fi exercitată avantajele sudurii cu laser pentru a contribui la dezvoltarea industriei producătoare.

Timpul post: 12-2024